自19世纪以来,压铸技术一直在进步。压铸是一种金属成型工艺,在这种工艺中,锌、铝、镁及其合金在高压下被高压压入钢模,进入模腔。钢制模具,即所谓的铸模,以保证精度和可重复性的方式,制造出形状复杂的铸件。压铸是最经济、最快速的成型工艺之一。这种生产工艺的优点是,只需使用一个模具,就能相对快速地生产出成千上万的铸件。所有生产的部件都有统一的质量,单位成本相对较低。

压铸工艺包括5个基本步骤

● 锁模:压铸的第一步是锁模。模具的清洁和润滑是为了辅助第二步,即注射。一旦模具得到适当的清洁和润滑,模具的两半就会被关闭,并用高压夹紧。

● 压射:熔融的金属从熔炉中转移到给汤勺中。然后,给汤勺将熔融金属倒入压射室,在那里它准备好被注入到夹紧的模具中。然后用极高的压力将熔融金属压入模具中。然后,高压将金属留在模具中,直到凝固。

● 冷却:该过程的第三步是冷却。熔融金属注入模具后,必须有时间凝固和冷却。在此期间,模具不能松开。一旦金属完全冷却,它就会变成铸件的最终形状。

● 顶出:冷却过程结束后,可松开两半模具,顶出装置将凝固的铸件推出模具。

● 冲切:压铸工艺的最后一步是冲切。当金属冷却时,浇口和流道中的多余金属必须与任何已发生的披峰一起被清除。然后将这些多余的材料从最终的铸件上修剪掉。修整后的浇口、流道和披峰可以回收,并在压铸过程中重新使用。

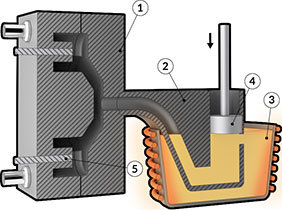

热室压铸工艺

在热室压铸工艺中,压射机构的压室完全浸入熔融金属槽液中。鹅颈式金属供给系统将熔融金属吸入模腔。与冷室工艺相比,这种工艺可以提高零件的生产效率。

虽然直接浸泡在熔池中可以快速方便地进行模具压射,但也会增加腐蚀的易感性。因此,热室压铸工艺最适合于使用低熔点和高流动性金属的压铸生产。适合热室压铸工艺的金属包括镁和锌合金。

热室压铸的图示:

过程

两个模具[1]使用液压机夹紧,以承受成型过程中的压力。模具一般采用水冷或油冷,以增加其使用寿命。熔融的金属以液态形式保存在坩埚中[2]。

进料机构〔3〕浸没在坩埚中。

柱塞〔4〕升高的位置使坩埚中的熔体充满压力室〔5〕。

活塞在高压下将熔体推入模具,高压维持到熔体凝固。

然后模具两半分离,顶出器[6]将铸件推出。

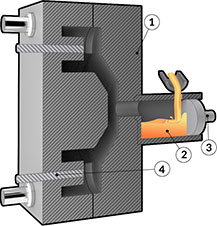

冷室压铸工艺

冷室压铸工艺与热室压铸非常相似。在设计上,它的重点是将机器腐蚀降到最低,而不是生产效率,熔化的金属是自动或手工舀入压射系统的,这样就无需将压射机构浸入熔化金属槽中。

对于腐蚀性太强而无法采用热室压铸的浸入式设计的应用,冷室工艺是一个很好的选择。这些应用包括熔化温度高的金属的铸造,如铝合金。

主要的区别是,在热室压铸机中,装有熔融金属的容器位于机器内部,而在冷室压铸下,容器被放置在机器外部。在这两种机器中,熔融金属从铸造室通过一个或多个铸造通道被压入永久钢模的型腔中,在那里,它的形状由模具决定并固化。

冷室压铸的图示:

过程

两个模具[1]使用液压机夹紧,以承受成型过程中的压力。模具一般采用水冷或油冷,以增加其使用寿命。

要使用的金属在外部熔炉中熔化。预定量的熔融金属通过一个开口加入到压铸系统中的前室[2]。用一个液压或者机械式的柱塞〔3〕在高压下将熔体推入模具,然后在熔体凝固时保持高压。

通过顶出器[4]分离模具并将成品部件推出。

镁合金

在整个行业的环保计划的推动下,制造商们都选择了轻巧而坚韧的镁合金。镁能满足设计上的挑战,这对消费类电子产品变得更轻、更薄、更便携移动至关重要。在这些汽车、消费和通信设备内容纳和保护高度敏感的科技部件必须表现出强度和耐久性,以经受日常的高频使用和恶劣的环境条件。

AZ91D镁是一种高纯度的镁合金,也是压铸最常用的合金。它具有良好的强度重量比、优异的机械性能、非常好的耐腐蚀性和优异的铸造性。这种合金通常用于韧性比变形更重要的机械部件。

AM50和AM60等镁铝锰基合金比AZ91D具有更好的伸长率和抗冲击强度,因此,主要用于汽车安全系统.AM60B镁通常用于安全应用或需要延展性的地方.AM50镁进一步提高了延展性,但强度略有降低,铸造性略有下降。通常用于延展性要求超过AM60B的场合。

镁合金压铸件的优点

● 强度重量比、刚性和耐久性。

● 最轻的压铸金属(密度1.78-1.83g/cm3)。

● 流动性好,尺寸稳定性好,允许的小拔模角。

● 良好的导电性、电性能和热性能。

● 良好的环境耐腐蚀性。

● 稳定和可预测的收缩率意味着最小的变形或铸造应力。

● 良好的表面处理特性。

● 使用寿命长,可回收利用,是环保的选择,100%可回收利用,材料供应丰富。

● 可提供薄壁产品(最小0.5mm),用于复杂的外壳、框架等。

● 优异的尺寸稳定性和可重复性。

● 非常坚固的合金,具有高阻尼能力和高抗冲击性。

● 非常容易加工。

● 表面质量高。

● 良好的EMC屏蔽性能。

● 比铝压铸的每分钟循环次数更高。

● 能够经受住耐热、防尘、防潮、防震、防摔、防震、防压等极端耐力测试。

● 散热效果是塑料的100倍。

表面处理

压铸镁件可提供各种表面处理。滚筒震研、研磨、喷砂、拉丝、抛光、钝化、粉末喷涂、烤漆、微弧氧化。

如果情况需要,镁比其他金属有很多优势。它的轻质和强度使它成为许多汽车和消费电子部件的最佳选择。

铝合金

铝(Al)压铸合金的密度约为2.7g/cc,属于轻质结构金属。铝是世界上最常见的有色金属铸件,这部分是由于其成本效益。它可以承受所有压铸合金中最高的工作温度。它还无磁,具有良好的耐腐蚀性,是优良的导电体。

由于铝的低密度和无与伦比的强度重量比,它通常被用于汽车、通讯、消费电子、家电、照明和手持电动工具。

ADC12 :一种用于压铸的铝硅铜合金,是最常用的材料。ADC12常常作为A380的替代品,适用于需要改善模具填充特性的复杂部件。它具有更好的抗热裂性(高温下的强度)。

Al 380提供了机械性能和生产性的最佳组合。它被指定用于几乎所有偏好铝合金性能的产品类型。

AlSi9Cu3(Fe)合金主要用于汽车行业,较多的铜,使其具有良好的机械性能和加工性能。含有大量含铜元素的缺点是耐腐蚀性差。

AlSi9Cu3(Fe)合金具有良好的铸造特性。主要用于生产承受动态载荷的薄壁复杂铸件,以及用于机械设备的铸件,发动机零件、气缸盖、电机零件等。

AlSi12(Fe)(a)是一种典型的铸造合金,具有优良的铸造性能,通常用于薄壁和复杂几何形状的铸造件,它具有良好的强度、硬度和动态性能,因此也用于高负荷的零件。该合金适合的应用有:承受疲劳载荷的复杂、薄壁、压密、高强度耐腐蚀的铸件。

AlSi12(Fe)(b) :优良的铸造性能。良好的机械加工性和较高的耐化学性。44500是该材料的EN数字代号。

AlSi12(Fe)(b) 的屈服强度比AlSi12(Fe)(a)略高 。

铝合金压铸件的优点

● 重量轻,硬度高,强度重量比好。

● 卓越的EMI和RFI屏蔽性能。

● 能承受所有压铸合金的最高工作温度。高温下保持强度。

● 突出的加工特性。

● 对复杂形状和薄壁具有高尺寸稳定性。

● 良好的表面处理特性。

● 耐腐蚀性能突出,导电性和导热性高。

● 大批量生产成本低。

● 良好的散热性能。

● 可完全回收。

● 对复杂形状和薄壁的尺寸稳定性高。

● 无磁性。

● 精密公差零件在压铸后只需很少或不需要加工。

表面处理

对铝压铸件进行表面处理,以提供装饰性表面,形成保护性屏障,防止环境暴露,并提高耐磨性。铝压铸件的装饰性处理可以通过烤漆、喷粉、抛光、电泳、电镀和PVD涂层来实现。通过阳极氧化或者硬质阳极氧化可以提高铝压铸件的耐磨性。

锌合金

锌合金是最容易铸造的金属。锌铸件具有较高的强度和硬度,以及优良的导热性和导电性。这使得该材料成为从电子,通讯到医疗部件等各种铸件的理想材料。锌压铸件通常采用热室压铸工艺生产。锌铸件合金是通用的工程材料。没有其他合金能提供强度、韧性、刚性、承载性能和经济铸造性的组合。由于锌的熔点低,模具寿命长,因此对于小型压铸件来说,锌是最经济的。锌合金一般具有良好的尺寸稳定性,可以获得较严格的尺寸公差。同时它也是薄壁复杂形状零件的最佳选择,同时具有优良的电学性能和其他物理性能。但锌合金压铸件易腐蚀,往往需要进行铬化或电镀等附加表面处理。

锌(ZAMAK)3号合金:3号锌在锌压铸合金中具有机械性能、铸造性和经济性的最佳组合,是应用最广泛的锌合金。它可以在大量生产中产出细节复杂、表面光洁的铸件。一般来说,用锌压铸的薄型件比其他常用的压铸合金都要薄。所有的锌合金压铸件都是在热室压铸机上生产的。

锌(ZAMAK)5号合金:5号锌合金铸件的强度和硬度比3号略高。然而,这些改进伴随着延展性的降低,延展性的降低会影响二次加工中弯曲、铆接、型锻或压接操作时的成形性。5号含有1%的铜,这也是这些性能变化的原因。该合金广泛用于压铸,并表现出优异的铸造性能,以及比3号锌合金更好的蠕变性能。

ZA-8(锌铝)合金:ZA8是一种良好的重力铸造合金,在压铸方面应用的发展也很迅速。ZA-8可以进行热室压铸,其强度、硬度和蠕变性能比其他所有锌合金有所提高。ZA-8很容易用压铸锌合金的标准工艺进行电镀和其他表面处理。当标准的3号或5号的性能有问题时,ZA-8通常是压铸件的选择,因为它具有高强度和蠕变特性以及高效的热室铸造性。

锌合金压铸的优势

● 精确的公差-提供减少或消除机加工的机会。

● 优良的加工特性,包括最大的外观吸引力。

● 强度和延展性-提供高强度和优越的伸长率。

● 优异的耐腐蚀性。

● 在较小的公差范围内生产多穴、复杂形状的产品。

● 快速的生产速度。

● 优异的导电性。

● 低能源成本 。

● 高导热性。

● 模具寿命长,模具成本低 。

● 原材料成本低,小零件成本效益高。

● 易于加工。

● 尺寸精度和稳定性高。

● 承载特性 。

● 薄壁铸造性 -高铸造流动性。

● 清洁和可回收利用--无毒,可以重复使用的。

表面处理

铬酸盐转换涂层、喷漆、喷粉、抛光、喷砂、电泳、电镀和PVD涂层通常应用在锌合金压铸件上。

压铸模具制造在技术上具有挑战性。新联兴模具开发团队的目标是能够制造出符合或超过客户期望的高质量铸件,发挥最大的效率,并实现最大的模具寿命。我们从早期开始就与客户的工程团队、我们的模具设计、技术工程和销售团队成员进行设计评审会议。我们直接协助客户进行零件设计,以消除与零件设计相关的现有或潜在的质量问题。我们还与我们的模具制造专家一起管理和监督所有模具项目的设计过程,以确保所制造的模具既能满足客户的要求,又能符合公司的标准。我们相信,训练有素的员工队伍是处理生产高质量、精密模具所涉及的所有复杂问题的唯一方式。我们的核心团队由经验丰富的长期成员组成,他们在压铸领域拥有超过100年的综合经验。

新联兴公司投入大量资金,以确保我们利用行业内最好的设备和技术的杠杆效应,以确保产品质量和性能。

我们的模具房配备了16台高性能的加工中心,其中有8台Mikron HSM 700 | 3轴高速铣削中心,8台Mikron MILL S 600高性能加工中心。我们还拥有15台牧野数控电火花加工机, 4台阿奇夏米尔数控电火花加工,17台台一精密机械电火花加工,8台线切割机床,1台电火花钻床。各种转塔铣床、卧式车床/铣床、车床、磨床、焊接设备,以支持的模具制造作业。

模具材料

我们所有压铸模具使用的都是Assab Steels 8407 SUPREME

8407Supreme是一种铬钼钒合金工具钢,其特点是:

● 具有高度的抗热冲击和热疲劳能力

● 良好的高温强度

● 在所有方向上都具有卓越的韧性和延展性

● 良好的机械加工性和抛光性

● 优异的淬透性能

● 硬化时尺寸稳定性好

8407 Supreme符合北美压铸协会(NADCA)#207-2003优质H-13模具钢的要求:

模具使用寿命

● 锌合金压铸模具 300K-500K

● 铝合金压铸模具 80K

● 镁合金压铸模具 150K

优质压铸模具设计的优势

● 完全自主压铸模具设计和开发。管理和监督模具的所有方面。

● 对压铸件和模具设计的团队设计概念-决策基于团队的共识,而不是一个人的意见。

● 开发铸造工艺参数:浇口尺寸、位置、进料速度、填充时间、注射压力、压铸机吨位。

● 分型线、流道、溢流、排气、冷却。

● 最小和最大壁厚优质级模具钢材 - Assab 8407 SUPREME。

● 模流模拟。

● 拔模、倒角。

● 建立机加工余量。

● 压铸模具的应力消除程序,以最大限度地提高刀具寿命。

我们深谙行业之道。我们在模具加工过程中一丝不苟,没有任何细节被忽视。